Вопросы для защиты курсового проекта по деталям машин

Скачать:

Как определить - быстроходная расположена «ниже» тихоходной.(у всех), выходной конец тихоходной ступени больше чем быстроходной, ибо момент на ней выше, об этом позже.

4. Передаточное число (отношение).как отношение числа зубьев колеса к числу зубьев шестерни

5. Модуль. Это высота зубы колеса (шестерни) это отношение диаметра делительной окружности к числу зубьев. У пары колес (ступени) модуль одинаковый.

6. Преимущества и недостатки косозубой и прямозубой передачи.

С увеличением угла наклона линии зуба плавность зацепления и нагрузочная способность передачи увеличиваются рис.2.3.15, но при этом увеличивается и осевая сила Fа, что нежелательно. Поэтому в косозубых передачах принимают угол .(увеличивается длина линии зацепления)

7. Смазка зубчатых колес

Смазке подвергают зубчатые колеса и подшипники. Система смазки определяется по окружной скорости быстроходной ступени (см задание – результаты расчета быстроходной ступени, V,м/с ). Если V>3м/с

В этом случае смазка зубчатых колес осуществляется окунанием в масляную ванну, а подшипники смазываются за счет образования «масляного тумана».

Если V<3м/с, дополнительно смазывают подшипники и устанавливают маслоудерживающие кольца.Кстати, в записке это почти у всех неправильно)).

8. Металлические прокладки под крышками подшипников нужны для регулирования осевого зазора.

9. . По рекомендациям принимаем для выходного вала подшипники легкой серии № 20Y, для быстроходного и промежуточного валов подшипники средней серии № 30X. Классификация подшипников далее.(X и Y – некоторые числа)

10. Масло заливают на уровень – чтобы колеса погружались на величину зуба. Уровень масла проверяют с помощью маслоуказателя (см спецификацию и чертеж)

11. штифты необходимы для центрирования крышки. Короче сначала надеваем крышку на штифты, а только потом сверлим отверстия под болты.

12. При переходе от ведущего вала к ведомому крутящий момент увеличивается (см. задание: ТВ1, ТТ1, ТТ2), частота вращения уменьшается (см. задание:OMEG1, OMEG2, OMEG3),Мощность понижается на величину Коэффициента Полезного Действия. (см. пояснительную стр.1 или в задании второе число – NED=… - мощность на быстроходном валу.)

13. Подшипники по воспринимаемой нагрузке подразделяют на:

Радиальные, упорные, порно-радиальные, радиально-упорные. (у нас - радиальные). (см. конспект лекций, ну у кого он конечно остался)

14. Подшипники нужны для преобразования трения скольжения в трение качения, т.е. для уменьшения коэффициента трения.а также служат опорой вала.

15. Подшипники

Серия подшипника по наружному диаметру:

1-особо легкая серия;

2-легкая серия;

3-средняя серия;

4-тяжелая серия;

5-легкая широкая серия;

6-средняя широкая серия

Внутренний диаметр подшипника указывают первые две цифры справа.

Для подшипников с внутренним диаметром от 20 до 495 мм эти две цифры следует умножать на 5, чтобы получить фактический внутренний диаметр в мм

Например: №306. первая цифра – серия под-ка – средняя. 06 – внутреннийдиамер=6*5=30

: №207. первая цифра – серия под-ка – легкая. 07 – внутреннийдиамер=7*5=35.

16 Подбор под-ков качения

Критерием для выбора подшипника служит неравенство Стр< С, (1)

где Стр — требуемая величина динамической грузоподъемности подшипника;

С — табличное значение динамической грузоподъемности выбранного подшипника

17. Отдушина – отверстие в маслоуказателе (видно на чертеже). (внутри он полый). Через это отверстие осуществляется вентиляция внутренней части редуктора.

18 Гравер (пружинная шайба) – против откручивания гайки.

19. Шпонки передают крутящий момент с вала на колесо или наоборот. Подбираются в зависимости от диаметра вала – какой-то гост и из расчета шпонок на смятие.

Метрология.

20. шероховатость пов-ти – высота неровности в микрометрах.

21. Все отклонения проставляются на чертеже, чтобы они были.

22. Допуск – величина, разность между предельными значениями.

23. Посадкой называется характер соединения деталей, определяемый величиной получающихся в нем зазоров или натягов. Посадка с зазором - посадка, при которой обеспечивается зазор в соединении (поле допуска отверстия расположено над полем допуска вала, Посадка с натягом - посадка, при которой обеспечивается натяг в соединении (поле допуска отверстия расположено под полем допуска вала.

Переходная посадка - посадка, при которой возможно получение как зазора, так и натяга (поля допусков отверстия и вала перекрываются частично или полностью. Выбираются по ГОСТу, правила простановки – см. на чертеже.

24. Колеса расчитывают на контактную прочность (стр 3.) на изгиб (стр 4) и расчет усилий в зацеплении (стр 7. может это сюда не входит.)

25. Ориентировочный расчет валов. Ориентировочный расчет является проектным расчетом и служит для предварительного определения диаметра вала, когда еще точно не определены все действующие силы и точки их приложения. Ориентировочный расчет ведется только на кручение, но по пониженным допускаемым напряжениям

26. Проверочный расчет валов. Уточненный расчет является проверочным расчетом и проводится после того, как конструкция вала полностью разработана и точно определены все действующие на вал силы и точки их приложения. Целью расчета является определение фактических напряжений в опасных сечениях вала. Составляется схема вала, строятся эпюры изгибающих и крутящих моментов и определяются приведенные моменты в опасных сечениях.

Валы, как правило, работают на изгиб по симметричному циклу а на кручение — по пульсирующему. Таким образом, крутящий момент является для вала менее опасным, чем изгибающий, и поэтому в расчет вводят только часть крутящего момента

27. Эпюры моментов строят для определения максимального момента.

28. Коэффициент запаса прочности.отношение предельно допустимой нагрузке кмаксимальной действующей например предел - 500 МПа а наибольшая действующая - 300МПа тогда и запас - 5/3

29. Сборка и смазка редуктора.

Х1. Смазка редуктора

Смазке подвергают зубчатые колеса и подшипники. Система смазки определяется по окружной скорости быстроходной ступени V = 5,20м/с.

В этом случае смазка зубчатых колес осуществляется окунанием в масляную ванну, а подшипники смазываются за счет образования «масляного тумана». Объем масляной ванны выбирается из расчета 0,5…0,7 л на 1квт мощности. В нашем случае V=(0,5…0,7)*5,20= 2,6...3,64. Принимаем

V = 3,12 л.

Сорт масла определяется по средней окружной скорости

Vср =(VТ + VТ)/2 = (1,59 + 5,20)/2 = 3,395м/с.

Для колес, выполненных из стали с пределом прочностиsВ до 1000МПа, при V =(1...4,00)м/с кинематическая вязкость масла n45 = 81,5сСТ. По этой вязкости выбираем сорт масла: автотракторное марки АК-20, для которого n45³ 70сСТ.

ХП. Сборка редуктора

Сборку редуктора начинают со сборки валов с устанавливаемыми на них деталями. Вначале в профрезерованные в валах пазы закладывают шпонки и затем напрессовывают зубчатые колеса. Далее в соответствии с чертежом устанавливают кольца, сделанные с зазором. Затем устанавливают подшипники качения, предварительно подогретые в масле. Валы устанавливают в соответствующие гнезда корпуса редуктора.

Редуктор закрывают крышкой с впрессованными в нее установочными штифтами и стягивают болтами. В сквозные крышки подшипников устанавливают уплотнения. Под крышки устанавливаем комплекты регулировочных прокладок и прикручивают их болтами. В корпус вворачивают маслосливную пробку и через люк в крышке заливают необходимый объем масла. Проверяют маслоуказателем уровень масла и закрывают крышкой люк корпуса редуктора.

Проводят окончательную регулировку и обкатку редуктора.

(Все из пояснительной записки стр13)

30. Как определить - быстроходная расположена «ниже» тихоходной.(у всех), выходной конец тихоходной ступени больше чем быстроходной, ибо момент на ней выше, об этом позже.

ВОПРОСЫ ПРИ ЗАЩИТЕ Курсовой работы по деталям машин (нажмите чтоб посмотреть пример курсовой работы на которую ориентированы эти вопросы)

Как называются детали редуктора? Берете спецификацию, внимательно читаете и находите их на сборочном чертеже (1 и 2-я проекции)

Какие ступени (прямозубые или косозубые) редуктора рассчитывались?

Посмотрите в записке, прежде чем идти на защиту

- Что такое редуктор?

Редуктор- устройство, предназначенное для согласования по частоте вращения вала электродвигателя и вала исполнительного устройства. Редуктор (от слова редукция - понижение) за счет применения зубчатого механизма (быстроходная ступень, соединенная с валом двигателя, и тихоходная, соединенная с валом исполнительного устройства) понижаетчастоту вращения входного вала (вал электродвигателя) до частоты выходного вала (вал исполнительного устройства), которое определено заданием на проектирование. В противоположность редуктору существуют мультипликаторы (мультипликация - повышение), предназначенные для повышения частоты вращения от входа к выходу. Одновременно с понижением частоты вращения повышается крутящий момент в соответствии с известной формулой Т = Р/w. Мощность из-за потерь снижается.

На сборочном чертеже тонкий вал – входной (ведущий) он подсоединяется к двигателю, толстый – выходной (выходной), подсоединяется к исполнительному устройству.

- Как выбирается электродвигатель?

Электродвигатель подбирается по мощности и частоте вращения, заданной для исполнительного устройства - Pи.у., кВт, nи.у. об/мин (на выходе!).

Pтр = Pи.у/hS

где hS - суммарный коэффициент полезного действия с учетом потерь в подшипниках, зубчатом зацеплении и потерь в соединительных муфтах.

Максимальное число оборотов вала двигателя

nдв =nиу*Uр.

ОБОРОТЫ ДВИГАТЕЛЯ НЕ ДОЛЖНЫ ПРЕВЫШАТЬ РАСЧИТАННЫХ.

ДАЛЬНЕШИЙ РАСЧЕТ РЕДУКТОРА ПРОВОДИТСЯ ПО ТРЕБУЕМОЙ МОЩНОСТИ, а не по мощности двигателя. Обороты на входе равны оборотам вала двигателя nдв. Передаточное число редуктора будет равно Uр = nдв /nиу.

ВОПРОСЫ ПО ПЕРВОМУ И ВТОРОМУ ЛИСТУ

- 1. Какие элементы редуктора должны быть смазаны и как осуществляется смазка?

Смазке подвергаются трущиеся поверхности. В данном случае это зубья колес и подшипники. БОЛЬШЕ НИЧЕГО!

Колеса обеих ступеней смазываются погружением в масло, залитое в корпус редуктора. Объем масла выбирается из расчета 0,5-0,7литра на 1 квт мощности.

Способ смазки подшипников зависит от окружной линейной скорости колес быстроходной ступени, определяемой на делительном диаметре колес. (Она рассчитывается и приведена в расчетах!). Если скорость больше 3м/с, то при работе возникают брызги «масляный туман» и за счет этого смазываются подшипники.

Если скорость меньше 3м/с, то подшипники смазываются густой смазкой типа вазелина, литола и т.п., которую закладывают в подшипники. Чтобы смазка не попала в корпус, с внутренней стороны корпуса на вал устанавливают мазеудерживающие кольца.

!!!! По сборочному чертежу можно понять способ смазки. Нет мазеудерживающих колец – смазка подшипников за счет «масляного тумана», есть кольца – смазка раздельная.

2. Прочитать посадку, например: Æ42H7/p6?

Номинальный диаметр сопряженных поверхностей 40мм. Есть понятия: допуск, поле допуска, посадка. Допуск – это разность между наибольшим и наименьшим предельными размерами иначе – максимальное колебание размера. Его величина зависит от номинального размера и квалитета. В нашем случае указаны квалитеты 7 и 6. Поле допуска – это закординированный допуск.

Сочетание двух полей допусков дает посадку. Возвращаясь к размеру H7 –поле допуска отверстия в детали (например колесе), а p6 - поле допуска диаметра вала. Причем в этом случае даже самый маленький диаметр вала будет больше самого большого из возможных диаметра отверстия. Т.е. деталь будет устанавливаться на вал с натягом. Так что H7/p6 – это посадка с гарантированным натягом.

3. Почему по длине посадочной поверхности колеса используют две различных посадки?

Рабочими посадками в соединении ступицы колеса с валом являются посадки с натягом. Однако наличие натягов создает трудности при монтаже. С целью облегчения сборки часть посадочной поверхности вала со стороны установки колеса выполняется с полем допуска, обеспечивающем посадку с зазором, что, естественно, снижает прочность сцепления поверхностей.

Длина участка выбирается минимально возможной и таким образом, чтобы обеспечить не только центрирование цилиндрических поверхностей, но и центрирование шпоночного паза по шпонке. Рекомендуется выбирать отрезок от начала скругления шпонки (l1) равным (0,2…0,3)b с дальнейшим округлением размера l2 до ближайшего целого значения

4. Прочитать посадку подшипника

Посадка подшипника осуществляется только за счет сопряженных поверхностей – отверстия в корпусе редуктора или диаметра вала. Кольца подшипников имеют свои поля допусков после изготовления и ни один нормальный человек их перетачивать не будет! Поэтому в обозначении посадки указывается только поле допуска сопряженной поверхности, например: Æ45Н7 или Æ30k6. Более правильным (в соответствии с ГОСТом) будет обозначение Æ45Н7/l0 или Æ30L0/k6. L0 и l0 говорят о том, что устанавливается подшипник нулевого класса точности. Это самый дешевый подшипник, он ставится по умолчанию без всяких обоснований, поэтому допускается эти обозначения не указывать, т.е. писать Æ45Н7 или Æ30k6.

5. Вопрос о напряжениях в каком либо сечении вала.

Валы изгибаются на участке между подшипниками, при схематизации – между срединами подшипников, а кручению подвергаются участки между срединами шпонок для каждого вала.

ВОПРОСЫ ПО ЗАПИСКЕ (ПО РАСЧЕТАМ)

6. Какие элементы редуктора подвергались прочностным расчетам?

Зубья зубчатых колес, валы, подшипники, шпонки.

7. По какому критерию проводился проектный и проверочный расчет зубьев?

Проектный расчет проводился по контактной прочности

Проверочный расчет проводился ВНИМАНИЕ!!! Опять же по контактной прочности и по изгибной прочности. Проверка по контактной прочности необходима в силу жестких требований по условиюsн/[sн] = 0,96...1,0. Дело в том, что после прочностных проектных расчетов мы вынуждены были округлять размеры - ширину колеса и межосевое расстояние - в соответствии с ГОСТ на линейные размеры, а также выбирать стандартное значение модуля и целое число зубьев колес. Из-за этого действительные напряжения sн стали другими и поэтому их необходимо было еще раз проверить по контактной прочности.

8. По какому критерию проводился расчет валов?

Критерием прочности вала является коэффициент запаса прочности в опасном сечении, который должен находиться в пределах от [S] = 2...4,5.

9. По какому критерию проводился расчет подшипников?

При заданных в распечатке подшипниках по их динамической грузоподъемности и по реакциям в опорах определялась долговечность подшипников. Рекомендуемая долговечность составляет от 10 до 36 тыс. часов.

10. По какому критерию проводился расчет шпонок?

При расчете шпонок определялись действующие напряжения смятия и сравнивались с допускаемыми.

ВОПРОСЫ ПО РАБОЧИМ ЧЕРТЕЖАМ из Курсовой работы по деталям машин

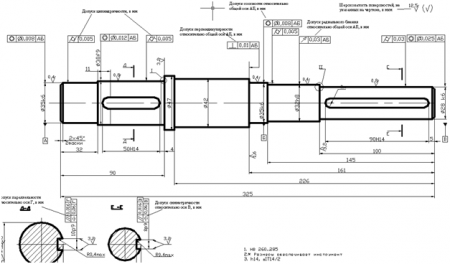

Общей осью являются ось, проведенная через участки вала под подшипники